>Wissenswertes

Spannungsarmglühen

Ziel des Spannungsarmglühens, welches grundsätzlich auf alle metallischen Werkstoffe angewendet werden kann, ist die Verminderung innerer Spannungen (Eigenspannungen 1. und 2. Art) in Bauteilen ohne signifikante Änderung des Gefüges und der Materialeigenschaften. Derartige Spannungen können als Folge von Kaltverformung (z.B. Umformprozessen, Richten), nach dem Schweißen, nach spanabhebender Bearbeitung (z.B. Fräsen, Drehen), nach ungleichmäßiger Abkühlung (z.B. Schwindungsbehinderung beim Gießen) auftreten oder aus Gefügeumwandlungen resultieren. Die Überlagerung der Eigen- mit den im Einsatz auftretenden Beanspruchungsspannungen kann zu unerwünschten Formänderungen (Verzug) oder im ungünstigsten Fall sogar zum Bauteilversagen durch Bruch führen. Eine vollständige Beseitigung der Eigenspannungen ist dabei nachgewiesenermaßen nicht möglich, ein Spannungsabbau deutlich über 90% jedoch bei fachgerechter Ausführung die Regel. Hier liegt der qualitative Unterschied zum Rütteln / Vibrieren, welches bei Raumtemperatur durchgeführt wird und einen bei weitem nicht so umfassenden und gleichmäßigen Spannungsabbau bewirkt (siehe auch

> Häufige Fragen: Ersetzt Rütteln / Vibrieren das Spannungsarmglühen?).

Beim Spannungsarmglühen erfolgt durch die Erwärmung eine Absenkung der Streckgrenze des Werkstoffes unter den Betrag der vorliegenden inneren Spannungen. Der Spannungsabbau erfolgt durch die dabei im Gefüge ablaufenden Fließ- und Kriechvorgänge. Das Glühen beinhaltet demnach immer ein vollständiges Durchwärmen des Bauteils, in Abhängigkeit von der maximalen Wandstärke bei der entsprechenden Glühtemperatur. Diese liegt für allgemeine Baustähle im Bereich von 520°C bis 620°C.

Beim Spannungsarmglühen erfolgt durch die Erwärmung eine Absenkung der Streckgrenze des Werkstoffes unter den Betrag der vorliegenden inneren Spannungen. Der Spannungsabbau erfolgt durch die dabei im Gefüge ablaufenden Fließ- und Kriechvorgänge. Das Glühen beinhaltet demnach immer ein vollständiges Durchwärmen des Bauteils, in Abhängigkeit von der maximalen Wandstärke bei der entsprechenden Glühtemperatur. Diese liegt für allgemeine Baustähle im Bereich von 520°C bis 620°C.

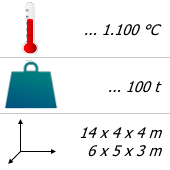

Feinkornstähle sollten nicht oberhalb von 580°C geglüht werden, da es ansonsten zu einer Gefügevergröberung kommen kann, die sich nachteilig auf die mechanischen Eigenschaften auswirkt. Vergütete Stähle sind im Hinblick auf den Anlasseffekt bei höchstens 30 °C unterhalb der letzten Anlasstemperatur zu glühen. Die Glühtemperatur von Gusseisenwerkstoffen ist abhängig von deren Legierungszustand (unlegiert: 500 - 550°C, niedriglegiert: 550 - 600°C, hochlegiert: 600 - 650°C). Gehärtete bzw. vergütete Gusseisen können ohne eine auftretende Gefügeänderung nicht spannungsarm geglüht werden, da die notwendigen Glühtemperaturen immer einen Anlasseffekt ausüben würden.

Auch NE-Werkstoffe, wie z.B. naturharte Al-Knetlegierungen können mit dem Ziel einer Spannungsverminderung bei ca. 200 - 250°C thermisch entspannt werden, wobei in diesem Fall der Begriff Glühen nicht verwendet werden sollte.

Die beim Glühen ablaufenden Fließ- und Kriechprozesse benötigen Zeit und laufen bei höheren Temperaturen schneller ab. Glühtemperatur und Glühdauer bilden daher immer eine Einheit, d. h. dass eine geringere Glühtemperatur eine längere Glühdauer erfordert, um den gleichen Spannungsabbau zu realisieren. Überschlägig lässt sich die die Haltezeit bei Glühtemperatur mit ca. 1 - 2 min je mm der maximalen Wanddicke festlegen. Je niedriger also die zulässigen Restspannungen, desto höhere Glühtemperaturen innerhalb des optimalen Bereiches werden für den Spannungsabbau benötigt.

Die beim Glühen ablaufenden Fließ- und Kriechprozesse benötigen Zeit und laufen bei höheren Temperaturen schneller ab. Glühtemperatur und Glühdauer bilden daher immer eine Einheit, d. h. dass eine geringere Glühtemperatur eine längere Glühdauer erfordert, um den gleichen Spannungsabbau zu realisieren. Überschlägig lässt sich die die Haltezeit bei Glühtemperatur mit ca. 1 - 2 min je mm der maximalen Wanddicke festlegen. Je niedriger also die zulässigen Restspannungen, desto höhere Glühtemperaturen innerhalb des optimalen Bereiches werden für den Spannungsabbau benötigt.

Neben der richtigen Wahl der Glühtemperatur und -dauer sind sowohl das Aufheizen als auch das Abkühlen von entscheidender Bedeutung für den Prozesserfolg. Diese beiden Prozessphasen sollten aufgrund der Wärmeleitung im Material entsprechend langsam erfolgen, damit der Temperaturgradient zwischen Bauteiloberfläche und - kern möglichst gering ist. Bei zu hohen Aufheiz- und / oder Abkühlraten können, trotz sachgemäßen Einhaltens der übrigen Verfahrensschritte, gerade bei Bauteilen mit großen Wanddickenunterschieden, neue innere Spannungen auftreten. Raten von maximal 80 K/h garantieren bei Bauteilen mit geringen Querschnittsunterschieden in vielen Fällen ein sehr gutes Ergebnis. Dennoch sind diese Werte im Einzelfall in Abhängigkeit von den Abmessungen und dem Ausgangszustand des zu glühenden Bauteils gesondert festzulegen. Insbesondere Gussstücke mit großen Wanddicken bzw. Wanddickenunterschieden sollten sehr langsam (mit < 30 K/h) erwärmt und abgekühlt werden, um eine gleichmäßige Durchwärmung des gesamten Querschnittes zu realisieren.

Eine geregelte Abkühlung im Ofen bis ca. 250 ... 300 °C gewährleistet gleichmäßige Abkühlbedingungen und damit geringere Temperaturgradienten über den Bauteilquerschnitt. Unterhalb von 250 °C kann im Allgemeinen eine Restabkühlung an ruhender Luft erfolgen.

Glühverfahren | Häufige Fragen